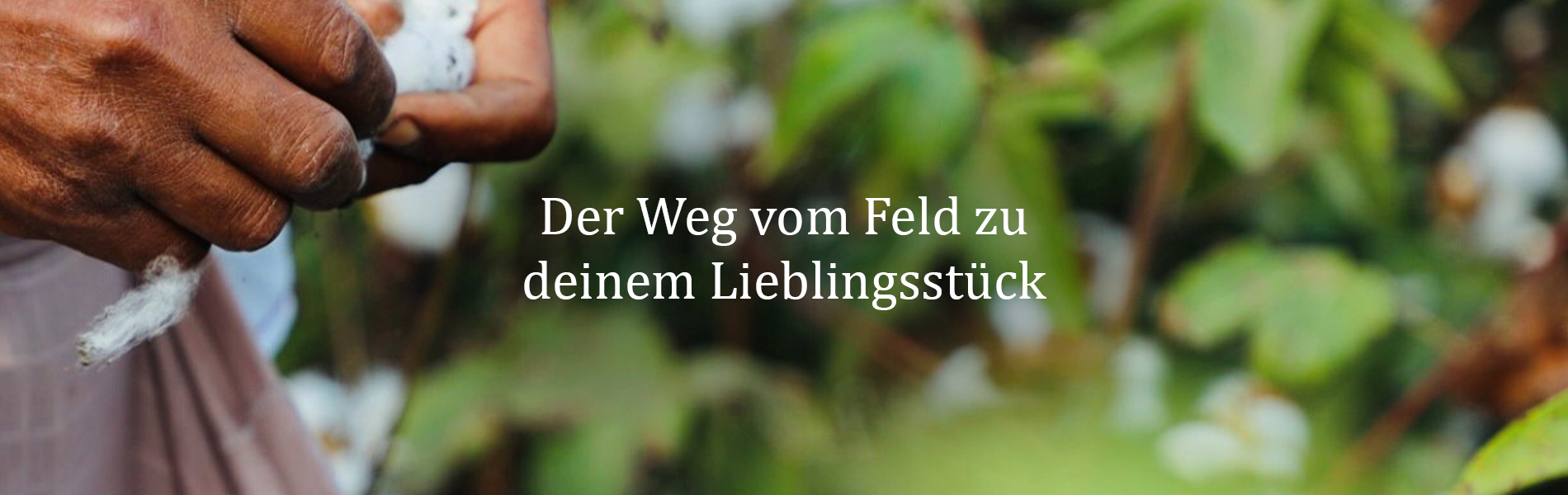

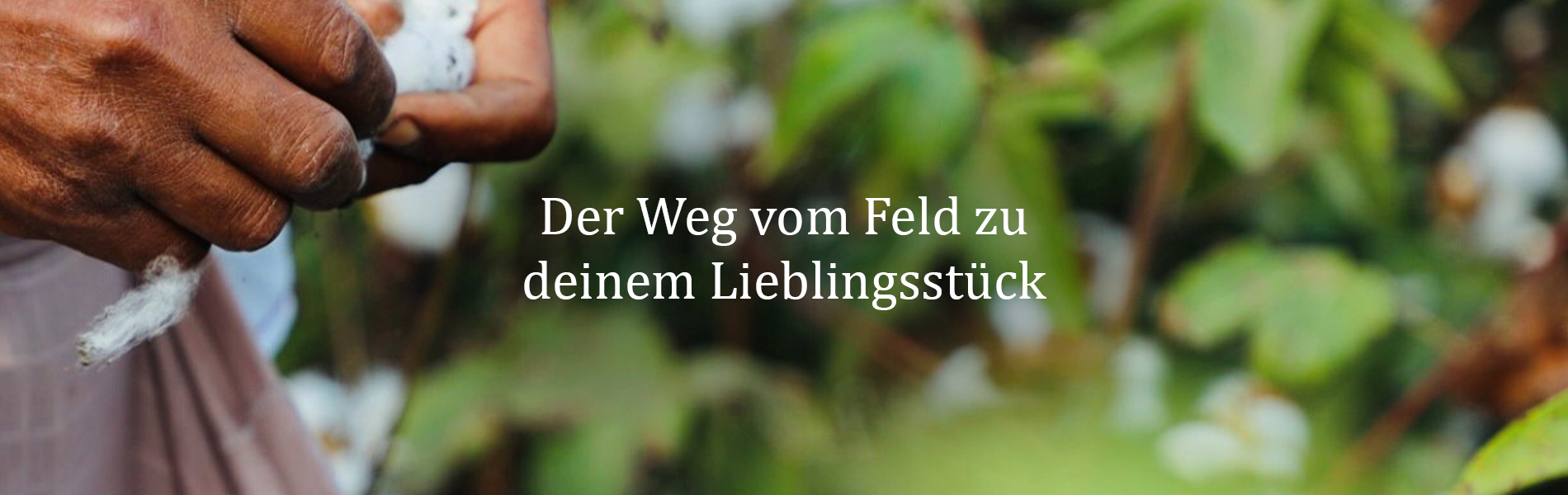

1. Anbau

Willkommen auf den Baumwollfeldern! Wir verwenden ausschließlich Bio-Baumwolle, die im Bio-Landbau nach ökologischen Richtlinien angebaut wird. Pestizide und gentechnisch verändertes Saatgut kommen nicht zum Einsatz. So bleiben die Böden fruchtbar und es hilft das die Bauernfamilien gesund bleiben. Durch Zwischen-Pflanzungen, in der Schädlinge ganz natürlich durch „helfende“ Tiere oder andere Pflanzen ferngehalten werden, kann die Baumwollpflanze gesund groß werden. Außerdem dienen die anderen Pflanzen den Bauern und ihren Familien oft als zusätzliche Ernährungsquelle.

2. Ernte

Die biologisch angebaute Baumwolle wird nach acht bis neun Monaten Wachstums- und Reifezeit von Hand geerntet. Menschen können genau zwischen reifen und noch nicht reifen Baumwollkapseln unterscheiden. Somit ist kein Entlaubungsmittel nötig, wie es bei der Ernte mit Erntemaschinen der Fall wäre. Bio-Baumwolle ist durch die Ernte mit der Hand besonders rein und hochwertig, da keine fremden Pflanzenteile enthalten sind. Auch deshalb hat unsere Bio-Baumwolle eine besonders hohe Qualität.

3. Entkörnung

Nach der Ernte müssen die Baumwollkapseln von den Samen befreit, also entkörnt werden. Danach sind die Faserbüschel ganz weich und zart und werden zu großen Ballen gepresst und in die Spinnerei gebracht.

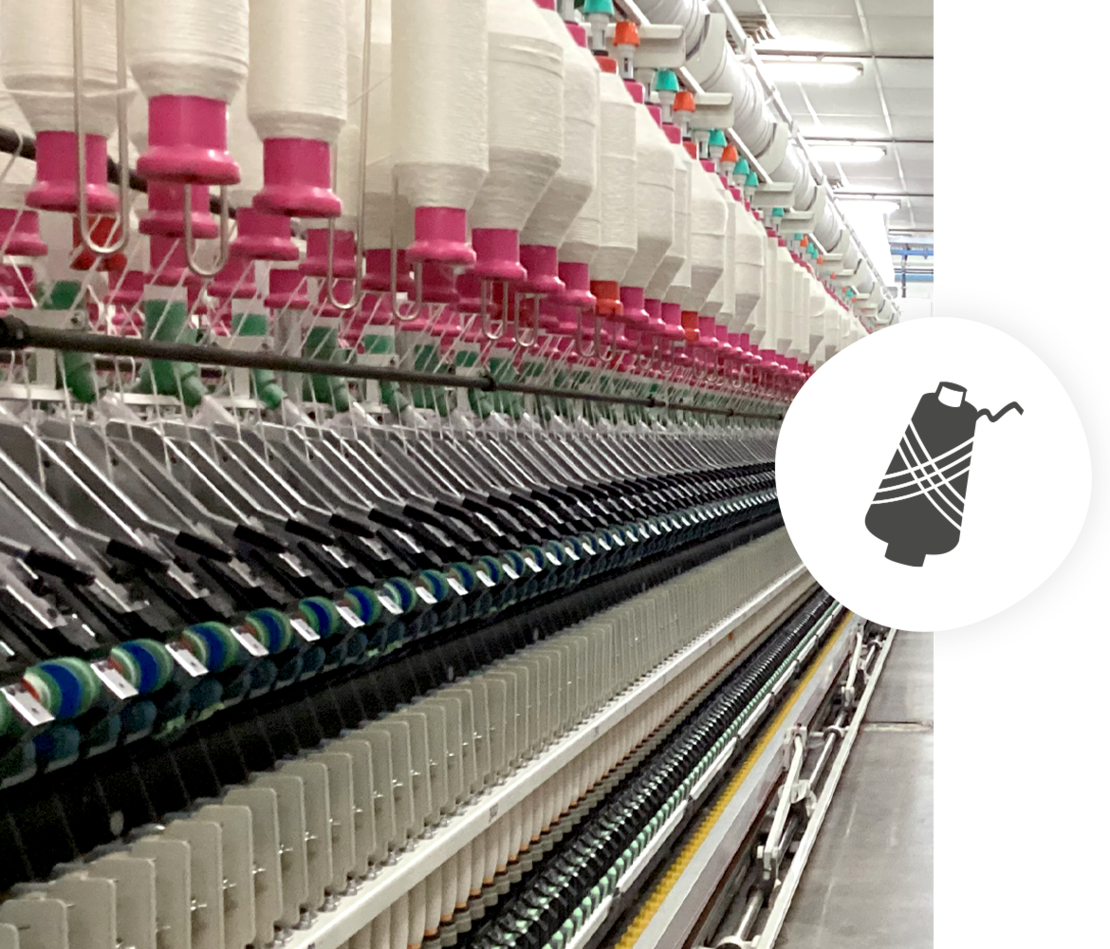

4. Spinnerei

In der Spinnerei werden die Ballen mithilfe verschiedener Maschinen wieder zerpflückt, gelockert, gereinigt, gekämmt und zu immer feinerem Garn versponnen und letztlich auf Garnspulen, sogenannten Konen zur Weiterverarbeitung in die Strickerei bzw. Weberei gebracht.

5. Textile Fläche

Wusstest du, dass auch ein T-Shirt Stoff gestrickt ist? Er besteht aus ganz kleinen Maschen und wird auf einer Rundstrickmaschine hergestellt. Dabei wird im Kreis gestrickt. Der dabei entstehende Stoffschlauch hängt an vielen kleinen Zungennadeln und ein rotierender Faden bildet laufend Maschen. Mit jeder Runde wächst der „Endlosstoffschlauch“ ein bisschen mehr, bis er irgendwann eine lange (doppelt liegende) Stoffbahn ist. Bei manchen unserer Stoffe wird das Garn nicht verstrickt, sondern verwebt. Dazu zeigen wir dir an dieser Stelle auch bald ein Video.

6. Färberei

Nachdem die Garne zu einem Gestrick oder Gewebe verarbeitet wurden, geht’s in die Färberei. Dort werden die Stoffbahnen in verschiedenen Färbekesseln in der Wunschfarbe unserer Designerinnen eingefärbt. Den genau vorgegebenen Farbton zu treffen, ist für den Herstellerpartner manchmal gar nicht so einfach. Aus diesem Grund versendet er vor Färbung der Produktionsstoffe kleine Garnproben – sogenannte Lab Dips-, an dem der Färber in der Fabrik verschiedene, leicht unterschiedliche Farbrezepturen ausprobiert hat. Anhand dieser Garnproben können unsere Designerinnen dann entscheiden, welche Rezeptur den gewünschten Farbton am besten wiedergibt. Für Laien sind bei diesen Lab Dips kaum Unterschiede erkennbar, unsere Designer erkennen aber jede kleinste Abweichung.

7. Druck

Unsere Druckmotive sind echte Handarbeit. Wir zeichnen jeden einzelnen Druck von Hand, voll liebevoller Details, die Geschichten erzählen. Bei unseren Herstellerpartnern werden die Illustrationen unter anderem mithilfe des Siebdruck-Verfahrens von Hand auf das bereits zugeschnittene Textil gedruckt. Dabei muss jede Farbe, die in dem Druckmotiv zu sehen ist, in einem extra Arbeitsschritt aufgebracht werden. Im Gegensatz dazu entstehen Drucke, die später über den ganzen Stoff verteilt zu sehen sind, im Rotations-Film-Druck. Hierbei läuft die zu bedruckende Stoffbahn unter mehreren Farbwalzen (je Farbe eine Walze) entlang und wird dadurch über die gesamte Fläche hinweg bedruckt.

8. Schnitt

Krishnamoorthy kennst du vielleicht, wenn du schon mal auf unserer Website unter der Kategorie „We Know“ gestöbert hast. Er setzt die Ideen unserer Designer in Schnittmuster um und arbeitet schon seit über 20 Jahren für Prakash, einen unserer indischen Herstellerpartner:

„Bevor ich zu Prakash kam, habe ich schon 14 Jahre lang als Schnittmacher gearbeitet. Seit 2003 bin ich nun hier tätig, also schon seit über 20 Jahren. Am meisten schätze ich hier, dass ich die Freiheit habe, in aller Ruhe in meinem Stil zu arbeiten, was mir hilft, meine Fähigkeiten zu verbessern und gute Ergebnisse zu erzielen. Das ist der Grund, warum ich all die Jahre bei Prakash geblieben bin. Durch die finanzielle Sicherheit konnte ich meinem Sohn ein Studium ermöglichen. Mittlerweile arbeitet er seit fünf Jahren als Informatiker in einem großen Unternehmen.“

9. Musternäherei

Muster begleiten uns von der Idee einer Kollektion bis zum Verkauf auf Messen und bei unseren Handelskunden. Zuerst als Protomuster, an denen die Designer und Techniker noch Passform und Optik optimieren, dann als Fotomuster, um sie für Verkaufsunterlagen und Shop Fotos unseren Händlern zur Verfügung stellen zu können und schließlich als Verkaufsmuster, um sie auf Messen und bei unseren Handelskunden als finale Kollektion vorzustellen.

Murali, einer der Musternäher bei einem unserer indischen Herstellerpartner, erzählt hier von seiner Arbeit: „Ich habe von Anfang an bei Prakash gearbeitet. In den ersten Jahren war ich als Schneider tätig und seit 2003 arbeite ich als Musterschneider. Vorher habe ich in drei anderen Exportunternehmen gearbeitet, und ich bin froh, dass ich die Gelegenheit bekam, hier zu arbeiten. Seitdem habe ich nie daran gedacht, zu gehen. Was mir hier am besten gefällt, ist das stetige Wachstum des Unternehmens, das mir und meiner Familie zu finanzieller Sicherheit verholfen hat. Meine beiden Kinder gehen noch in die Schule.“

Anhand der Verkaufsmuster geht es dann endlich in die Produktion von größeren Mengen.

10. Zuschnitt

Dafür werden die von Krishnamoorthy erstellten Schnittmuster auf die Stoffbahnen übertragen und zugeschnitten. Dabei werden immer ganz viele Stoffbahnen auf einmal zugeschnitten. Auch Jagadeesan kennst du vielleicht schon von früher. Er ist bei einem unserer indischen Herstellerpartner für den Zuschnitt verantwortlich und arbeitet schon seit 2009 dort. Beim Zuschneiden wird darauf geachtet, dass die Schnittteile möglichst platzsparend auf der Stoffbahn verteilt werden, also so wenig Stoffabfall wie möglich entsteht. Und auch dort, wo andere Abfall sehen, erkennen wir noch Potential. Aus den Zuschnitt Resten machen wir zum Beispiel Cotton Recycled Paper. Daraus stellen wir Kleiderbügel und Hangtags her.

11. Näherei

Wenn dann die Schnitteile, die zu einem Kleidungsstück gehören, alle ausgeschnitten sind, geht es endlich in die Näherei. Hier werden die Schnittteile in einer genau vorgegebenen Reihenfolge miteinander verbunden. Rama und ihr Mann arbeiten beide als Näher*in bei unserem indischen Herstellerpartner.

Rama erzählt: „Ich und mein Mann (Sathish) sind seit 2015 hier tätig. Davor haben wir in vielen verschiedenen Unternehmen gearbeitet. Unsere Tochter geht noch zur Schule und wir haben mittlerweile ein Grundstück erworben, auf dem wir unser eigenes Zuhause bauen wollen. Wir sind sehr glücklich und zufrieden mit unserer Arbeit hier!“

Und Sathish ergänzt: „Ich arbeite schon seit 30 Jahren als Näher. Hier bin ich sehr zufrieden mit der Arbeitsweise, den Arbeitszeiten, dem Gehalt und dem Verhalten der Mitarbeiter. Was mir hier am besten gefällt, ist, dass wir sogar mit der obersten Führungsebene über alle Probleme sprechen können, da sie offen ist und uns in schwierigen Zeiten, insbesondere während der Pandemie, sehr unterstützt. Das ist der Grund, warum ich nicht die Absicht habe, das Unternehmen zu verlassen.“

12. Qualitätskontrolle

Auch Leena haben wir hier schon mal vorgestellt. Sie prüft am fertig genähten Kleidungsstück, ob alles zufriedenstellend verarbeitet wurde:

„Ich bin Leena und wohne in der Nähe der Fabrik. Um meine Familie zu unterstützen, habe ich im Jahr 2018 angefangen, in der Qualitätskontrolle zu arbeiten. Ich kontrolliere, ob alle Nähte und Säume sauber vernäht und alle Knöpfe fest angebracht sind. Nur, wenn alles einwandfrei ist, darf die Kleidung zu dir nach Deutschland geliefert werden. Meine ältere Tochter hat ihr Studium abgeschlossen und arbeitet mittlerweile auch hier.“

Als was Leenas Tochter arbeitet, erfährst du im letzten Punkt unserer textilen Reise…

Auch Jijo arbeitet seit 2018 in der Qualitätskontrolle und prüft, ob die Maße, die von unseren Technikern vorgegeben wurden, auch am fertig genähten Kleidungsstück noch stimmen. Er schätzt an seiner Arbeit vor allem die friedliche Atmosphäre und das sichere und regelmäßige Einkommen.

13. Bügeln

Wenn bei der Qualitätskontrolle alles einwandfrei ist, wird das Kleidungsstück noch gebügelt und zusammengelegt.

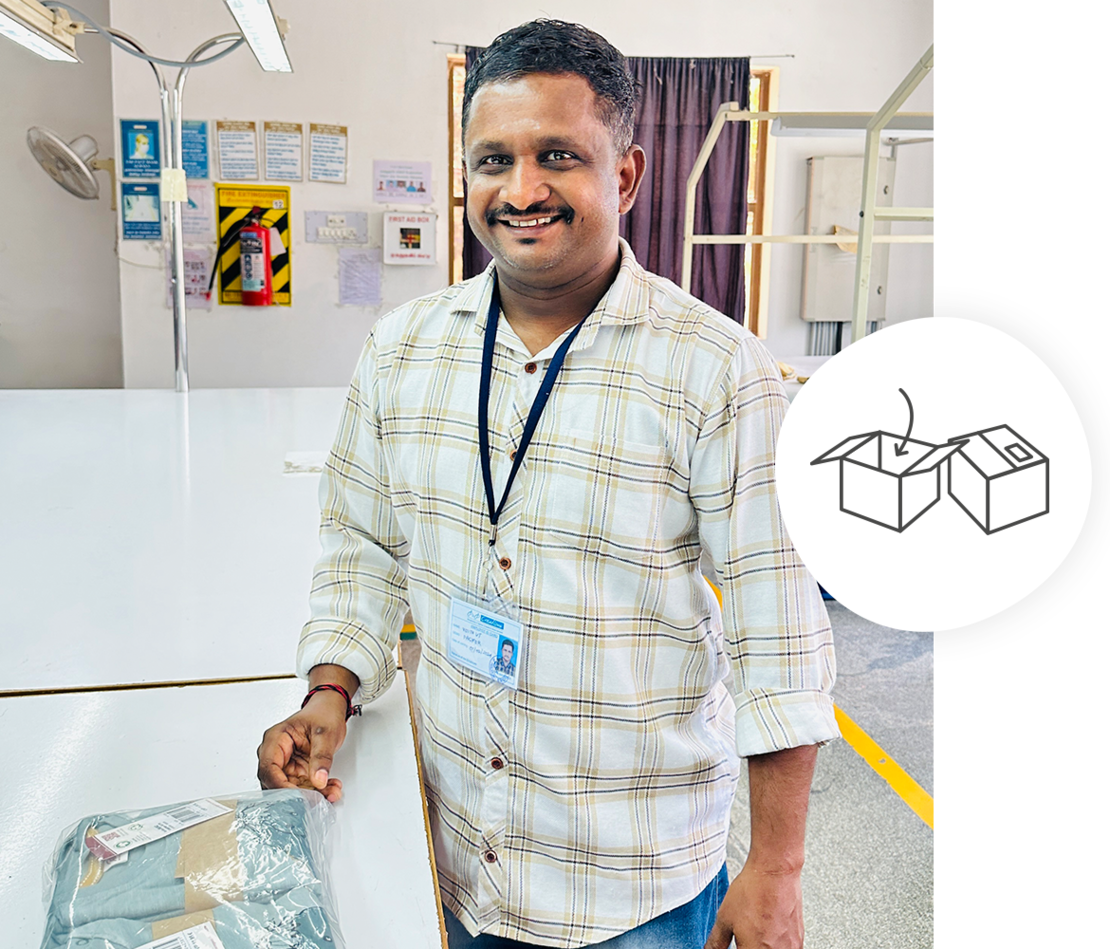

14. Verpacken

Nach dem Bügeln werden die Kleidungsstücke mit Hangtags und teilweise auch Kleiderbügeln versehen und verpackt. Wusstest du, dass unsere Hangtags und Kleiderbügel aus Textilabfällen gewonnen werden? Das Material erinnert an handgeschöpftes Papier und fühlt sich schön natürlich an. Hier erfährst du mehr über den Herstellungsprozess unserer Hangtags und Kleiderbügel.

Vijith arbeitet seit 2021 in der Verpackungsabteilung. Die Arbeitsstelle hat ihm ein Nachbar empfohlen, der ebenfalls dort arbeitet. Gerade in der Zeit der Pandemie verhalf ihm sein Job wieder zu einem geregelten und sicheren Einkommen.

15. Versenden

Nachdem alles verpackt ist, werden alle Kartons zum Hafen gebracht und treten dort ihre Schiffsreise nach Hamburg an. Bis das Schiff in Hamburg angekommen ist, dauert es ungefähr drei bis fünf Wochen. In Hamburg wird die Ware dann von unserem Logistikpartner abgeholt und in unser Lager in der Nähe von Darmstadt gebracht. Von hier aus werden alle unsere Händler beliefert, bei denen du dann dein neues People Wear Organic Lieblingsstück kaufen kannst.

16. Merchandising

Merchandiser arbeiten in Produktionsfirmen als Schnittstelle zwischen den auftraggebenden Kunden (also zum Beispiel uns) und dem, was in der Fabrik so alles passiert.

Shilpa ist die Tochter von Leena, die du schon bei Punkt 12 kennengelernt hast und arbeitet als Merchandiserin.

„Nach meiner Ausbildung bin ich als Junior Merchandiserin eingestiegen. Ich bin sehr dankbar, dass mir diese Gelegenheit gegeben wurde. Ich kann mich hier sehr gut weiterentwickeln, man unterstützt mich und hilft mir, meine Kenntnisse durch zusätzliche Fortbildungen zu erweitern.“